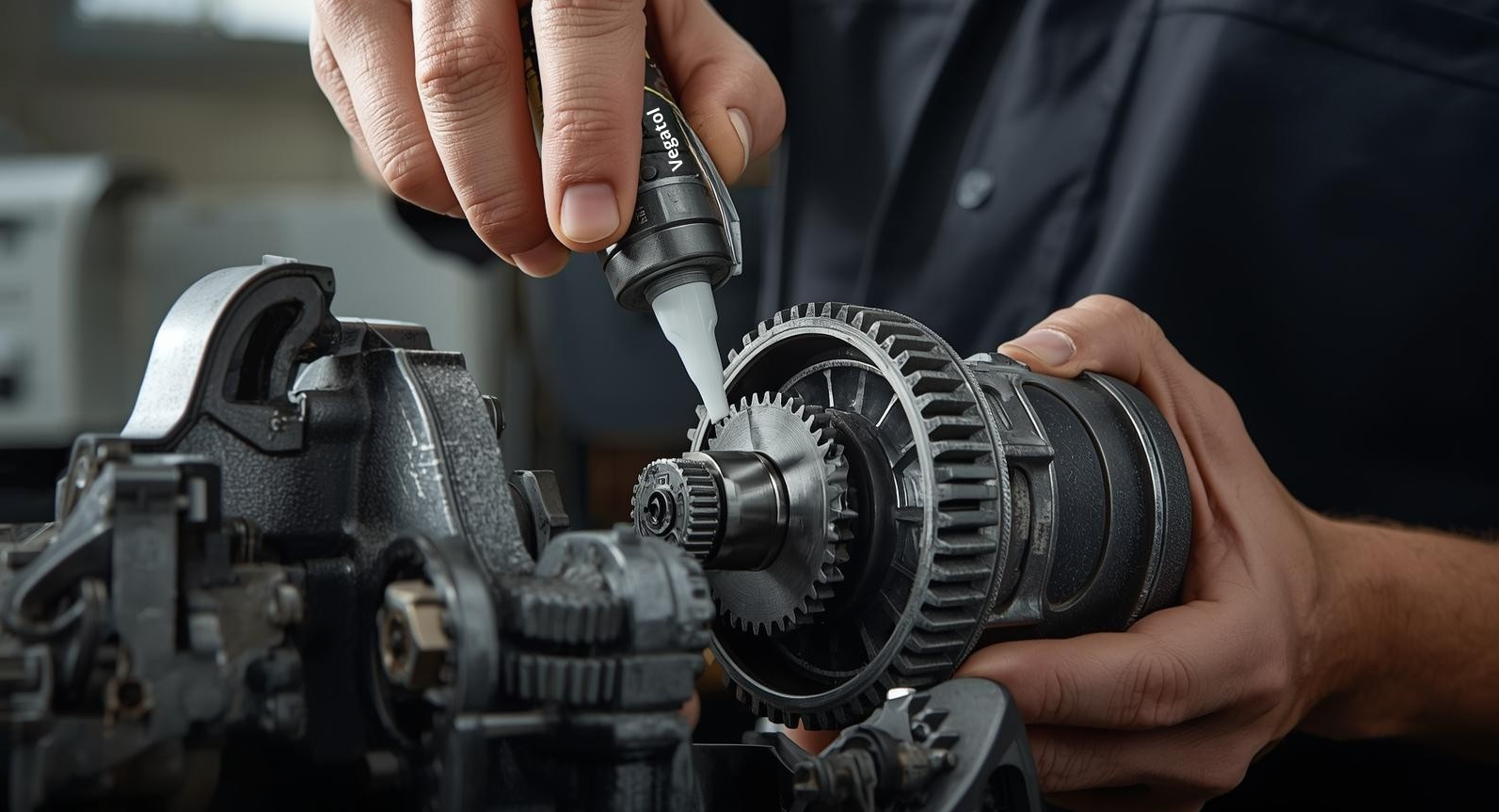

Jako wzorzec do omówienia zagadnienia jaki smar do przekładni szlifierki kątowej wybraliśmy najpopularniejszy przez serwisy elektronarzędzi w ostatnim czasie w naszym sklepie smar i Vegatol VPRO Li Complex S 100 EP2 Szlifierka kątowa to ciężki reżim: przekładnia kątowa (stożkowa/hypoidalna), wysokie obroty wirnika (często 8–12 tys. min⁻¹), długie ciągi pracy, drgania, pył ścierny i niełaskawy mikroklimat. Tu nie ma miejsca na kompromisy: smar musi utrzymywać film w strefie przyporu zębów, nie migrować, nie pienić się, nie „puchnąć” od ciepła i nie krzepnąć na mrozie.

1) Profil chemiczny i lepkościowy – fundamenty (na wzór S100 EP2)

Baza olejowa: syntetyczna PAO z możliwą domieszką estrów.

Dlaczego: PAO zapewnia wysoką stabilność oksydacyjną, niski opór wewnętrzny w chłodzie i małą lotność; estry poprawiają zwilżalność oraz smarność graniczną zębów i łożysk igiełkowych (moment rozruchowy i praca pod udarem).

Lepkość kinematyczna: około ISO VG 100 (≈100 mm²/s @40 °C); przy 100 °C rzędu ~14–20 mm²/s.

Dlaczego: przekładnia kątowa kątówki ma wysokie naciski Hertza w przyporze. VG 100 tworzy film odporny na mikropitting/przytarcia, a jednocześnie — dzięki bazie PAO — nie robi z narzędzia „betoniarki” przy zimnym starcie.

Zagęszczacz: kompleks litowy (Li-complex).

Dlaczego: wyższa temperatura kroplenia, bardzo dobra stabilność mechaniczna i odporność na wodę/wymywanie. Li-complex utrzymuje konsystencję, gdy stożek „ubija” smar w długim cyklu.

Konsystencja: NLGI 2 (penetracja po 60 cyklach 265–295 × 10⁻¹ mm).

Dlaczego: „dwójka” trzyma się miejsca (nie wyciska się łatwo z wieńca), usztywnia akustykę (niższy NVH), a zarazem daje rozsądny moment rozruchowy. W specjalnie zimnym klimacie dopuszczalna wariacja NLGI 1–2, ale w kątówkach standardem pozostaje 2.

Krótko: smar do elektronarzędzi klasy PAO/ester, ISO VG 100, Li-complex, NLGI 2 to profil, który kątówkom „służy” od lat.

2) Okno temperatur i kroplenia – zapas jest obowiązkowy

Zakres pracy: co najmniej −40 °C…+150/160 °C (ciągła), z krótkimi pikami wyżej (zależnie od uszczelnień i plastiku).

Temperatura kroplenia: ≥ 250–270 °C, typowo ~280–290 °C dla Li-complex.

Po co tak szeroko? Szlifierka kątowa potrafi nagrzać gniazdo przekładni i przód obudowy, zwłaszcza przy długotrwałym cięciu. Jednocześnie bywa używana „od ręki” po wyjęciu z zimnego samochodu. Smar ma pozostać płynnie-plastyczny w mrozie i nie rozmiękać w cieple.

3) Ochrona AW/EP – silny, ale wyważony pakiet

Cel: zredukować zużycie adhezyjne i scuffing w przyporze, bez nadmiernego wzrostu strat.

Parametry odniesienia (typowe cele dla profilu jak VPRO S100 EP2):

- 4-ball weld (obciążenie zespawania): ≥ 2000 N

- 4-ball wear (1 h/75 °C/40 kg): ≤ 0,60 mm

- FZG (jeśli deklarowane): ≥ 12 (stopień graniczny).

Dlaczego „z umiarem”? W bardzo szybkich łożyskach nadmiar komponentów EP potrafi podbić temperaturę. W kątówce potrzebujemy zrównoważenia: na tyle dużo, by osłonić koło talerzowe i mniejsze zęby, ale bez „betonowania” filmu. To właśnie filozofia smarów pokroju S100 EP2.

4) Bleed, odparowanie i stabilność mechaniczna – czystość i trwałość

Separacja oleju (bleed): ≤ 5 % / 168 h / 40 °C.

Odparowanie (D972): ≤ 2 % / 22 h / 99 °C.

Stabilność po ścinaniu: niewielka zmiana penetracji po 100 000 cykli; brak tendencji do przejścia w półpłyn.

Znaczenie praktyczne: zbyt wysoki bleed to migracja oleju na uszczelki i do strefy silnika (brud, utrata konsystencji, większy hałas); zbyt duże odparowanie — smar „wysycha”, twardnieje i kątówka zaczyna „wyć”. Li-complex na bazie PAO trzyma formę.

5) Odporność na wodę i korozję – realia pyłu, wilgoci i soli

- EMCOR (stal): 0–1 / 1–1

- Korozyjność miedzi (24 h / 100 °C): 1b

- Wymywanie wodą (D1264): niskie (prefer. ≤ 5–10 %).

Po co w kątówce? Pył ścierny wiąże wilgoć, a wiele prac odbywa się na zewnątrz. Dobre inhibitory antykorozyjne i hydrofobowość bazy ograniczają ryzyko korozji punktowej na wieńcu i w łożyskach.

6) Niskotemperaturowy torque i pompowność – start „od kopa”

- Niski moment rozruchowy przy −20…−30 °C — kątówka ma ruszyć od pierwszego naciśnięcia spustu, bez „jękliwego” startu

- Pompowność adekwatna dla NLGI 2 w krótkich kanałach smarnych (jeśli występują).

Jeśli pracujesz w stałym mrozie: rozważ wariant tej samej chemii w NLGI 1–2 — zyskasz lżejszy start, nie tracąc okna temperaturowego.

7) Zgodność z materiałami – plastiki też mają coś do powiedzenia

Elastomery: NBR, FKM — brak pęcznienia i „pocenia” uszczelnień.

Tworzywa przekładni i obudów: POM, PA6/PA66 (z włóknem i bez), PBT, ABS, PC — brak ESC (pękania naprężeniowego), brak ekstrakcji plastyfikatorów.

Dlaczego: wiele kątówek ma kosze i elementy prowadzące z tworzyw. Smar nie może ich degradować ani „odbarwiać”.

8) Akustyka i czystość – kultura pracy pod obciążeniem

- Jednorodna, drobna struktura bez twardych wypełniaczy (o ile nie są celowo dodane)

- Brak skłonności do koksowania na gorących powierzchniach

- Profil VG 100 + NLGI 2 poprawia tłumienie drgań i ogranicza „śpiew” zębów przy długim cięciu.

9) Normy/klasy i dokumentacja

Dąż do oznaczeń pokrewnych DIN 51502: KPHC2P-50 oraz ISO 6743-9: L-XCEHB 2. Czytelne TDS/SDS z metodami ASTM/DIN/ISO ułatwiają audyt i zamienność dostaw.

10) „Jaki smar do przekładni szlifierki kątowej?” – odpowiedź w jednym akapicie

Syntetyczny smar do przekładni kątowej w szlifierce powinien powielać profil Vegatol VPRO Li Complex S 100 EP2: PAO/ester, ISO VG ~100, NLGI 2, zagęszczacz Li-complex, temp. kroplenia ≥ 250–270 °C, okno pracy co najmniej −40…+150/160 °C, zrównoważony pakiet AW/EP (4-ball weld ≥ 2000 N, wear ≤ 0,60 mm), niski bleed i odparowanie, odporność na wodę/korozję, zgodność z NBR/FKM i tworzywami (POM/PA/PBT/ABS/PC). Taki smar do przekładni elektronarzędzi trzyma film na zębach, nie zalewa elektroniki i nie kaprysi przy starcie.

11) Dawkowanie i serwis – stara szkoła serwisanta

- Nie przepełniaj obudowy. W kątówkach typowo 2/3 wolnej objętości — nadmiar podnosi temperaturę i hałas

- Kontrola po pierwszych godzinach. Jeśli pojawia się „wycie” na ciepło, sprawdź bleed i poziom; jeśli „jęczy” w mrozie — rozważ NLGI 1–2 w tej samej chemii

- Nie mieszaj zagęszczaczy bez testu kompatybilności (Li-complex vs. poliurea/glinowy potrafią się „rozsypać”)

- Zawsze test ESC na docelowych plastikach — godzina roboty, a chroni przed reklamacją.

12) Pytania poboczne użytkowników i szybkie odpowiedzi

- Jaki smar do przekładni szlifierki kątowej?

Jak wyżej: PAO/ester, ISO VG 100, NLGI 2, Li-complex + sensowny AW/EP i niskie bleed/odparowanie - Jaki smar do przekładni wkrętarki?

Wkrętarka ma planetarkę i krótsze cykle; profil ten sam, ale jeśli pracujesz w stałym mrozie lub z bardzo ciasnymi luzami — rozważ NLGI 1–2 (ta sama chemia). Stąd odpowiedź na dwa warianty SEO: jaki smar do przekładni wkrętarki → syntetyk VG 100, Li-complex, NLGI 2 (ew. 1–2) - Jaki smar do przekładni wiertarki / smar do przekładni wiertarki?

Także VG 100, NLGI 2, Li-complex. Wiertarki udarowe lubią nieco „pełniejszy” film; profil jak S100 EP2 jest bardzo bezpieczny - Smar do przekładni kosy spalinowej

Również zdaje egzamin: długie cykle, drgania, zabrudzenia. Priorytet: kroplenie i odporność na wymywanie. Ten sam profil chemiczny, byle trzymać dawkowanie i serwis - Smar do przekładni elektronarzędzi (ujęcie ogólne)

Jeden, dobrze opisany smar PAO/ester, VG 100, NLGI 2, Li-complex „pociągnie” większość kątówek, wiertarek, mieszadeł, pił i strugów.

13) Gdzie jeszcze użyjesz takiej formulacji

- Łożyska alternatorów i rolki napinaczy – wysoka prędkość, temperatura, drgania

- Rozruszniki (łożyska igiełkowe, planetarki) – praca udarowa + zimny start

- Silniki wentylatorów/HVAC, małe BLDC – szybkie łożyska, niski bleed

- Przenośniki i rolki w logistyce/pakowaniu – praca ciągła, zapylenie

- Mikroprzekładnie w automatyce i siłownikach – wymagają smarności granicznej i stabilności

- AGD narażone na ciepło/wilgoć (wentylatory piekarników, suszarki) – stabilność termiczna/atykorozyjna

- Małe generatory/UPS – długie interwały, odporność na utlenianie.

14) Lista kontrolna parametrów (sprawdź przed wdrożeniem)

- Baza PAO/ester, ISO VG ~100 (≈100 mm²/s @40 °C; ~14–20 mm²/s @100 °C

- Zagęszczacz Li-complex, NLGI Kroplenie ≥ 250–270 °C, okno −40…+150/160 °

- AW/EP: 4-ball weld ≥ 2000 N, wear ≤ 0,60 mm, FZG ≥ 12 (jeśli jest

- Bleed ≤ 5 %, odparowanie ≤ 2

- Stabilność po ścinaniu — mała zmiana penetracji po 100k cykl

- EMCOR 0–1, Cu 1b /24 h/100 °C, niskie wymywani

- Zgodność: NBR/FKM, POM/PA/PBT/ABS/P

- NVH: jednorodna struktura, brak twardych wypełniaczy (o ile nie wymagane

- Dokumentacja: klasy DIN/ISO, metody ASTM/DIN/ISO w TDS

Podsumowanie

Jeśli ktoś pyta jaki smar do przekładni szlifierki kątowej, odpowiedź bez kręcenia brzmi: smar do elektronarzędzi o profilu Vegatol VPRO Li Complex S 100 EP2, czyli PAO/ester, ISO VG 100, NLGI 2, Li-complex, z kropleniem ≥ 250–270 °C, szerokim oknem −40…+150/160 °C, zrównoważonym AW/EP, niskim bleed i odparowaniem oraz pełną zgodnością materiałową. Ten sam kierunek daje właściwy wybór, gdy padają pytania jaki smar do przekładni wiertarki, jaki smar do przekładni wkrętarki, czy gdy szukasz smaru do przekładni kątowych i smaru do przekładni kosy spalinowej. Klasyka technologii, bez udziwnień i właśnie dlatego działa długo, cicho i powtarzalnie.

Smary o podobnych parametrach które również możemy stosować do naprawy szlifierki katowej w tym przekładni szlifierki kątowej: Shell Gadus S5 V100 2, Mobilith SHC 100, MOLYKOTE G-4700 EP Synthetic, Mobil Aviation Grease SHC 100, Valvoline Multipurpose Synthetic 2.

Jeżeli zdecydowany jesteś na zakup smaru do przekładni szlifierki kątowej i łożysk szlifierki to w sklepie https://abscmt.pl/ możesz zakupić ten lub inny smar .Zakupu możesz dokonać również dzwoniąc pod numer 601 444 162 lub meilem lozyska@elub.pl